Материал взят из книги

Скачать оригинал КНИГИ в хорошем качестве

Электронные модули стиральных машин ELECTROLUX/ZANUSSI

Электронные модули на платформе EWM1000

Электронные модули (контроллеры) на платформе EWM1000 используются в устаревших моделях стиральных машин ELECTROLUX, ZANUSSI без командоаппарата. Вместо последнего используется селектор-переключатель программ, совмещенный с сетевым выключателем и установленный непосредственно на плате контроллера.

По своему назначению модуль EWM1000 ничем не отличается от подобных устройств других производителей. Но у него есть и свои особенности, на которых мы остановимся ниже.

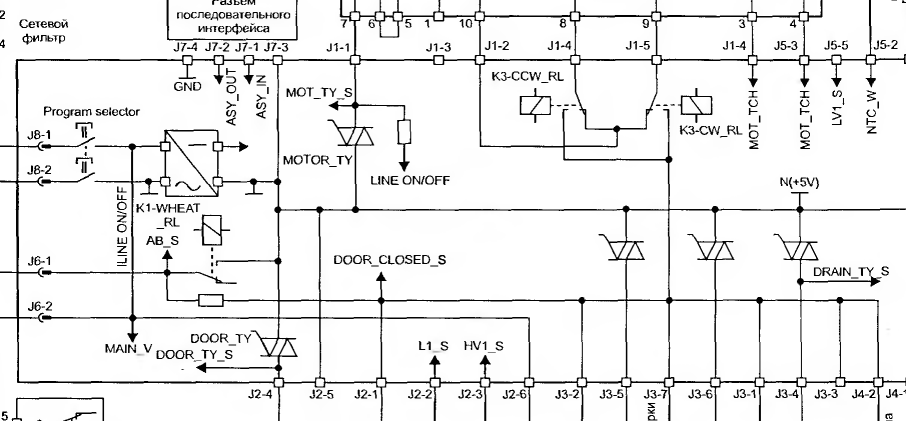

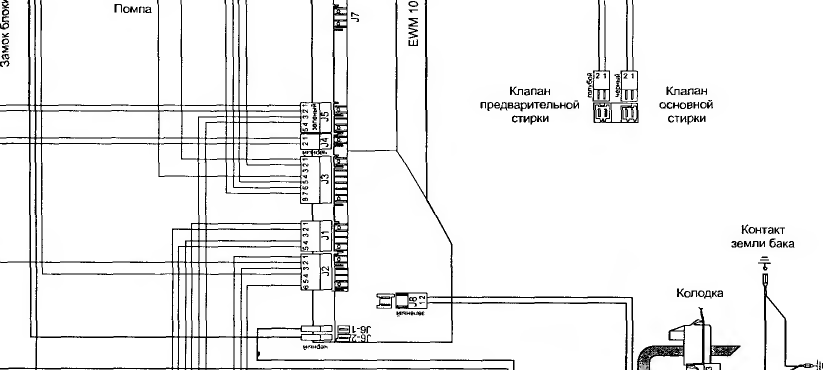

Внешний вид модуля EWM1000 приведен на рис. 3.1, его принципиальная электрическая схема — на рис. 3.2, один из вариантов подключения к нему элементов СМ — на рис. 3.3, а вариант монтажной схемы стиральной машины с этим контроллером — на рис. 3.4.

Основные функции электронного модуля на платформе EWM1000

Модуль EWM1000 выполняет следующие функции:

— выбор программ стирки и дополнительных режимов СМ с помощью селектора программ (4

на рис. 3.1) и соответствующих функциональных кнопок;

— индикация режимов работы машины с помощью светодиодных индикаторов;

— управление клапанами залива воды (основной и предварительной стирки);

— управление устройством блокировки люка, включение блокировки контролируется свечением неоновой лампы на передней панели СМ;

— управление нагревом воды в баке до заданной температуры (исполнительным элементом служит ТЭН, регулирующим — потенциометр на передней панели СМ (5 на рис. 3.1), а функцию контроля температуры выполняет датчик Г\1ТС);

— управление сливным насосом (помпой);

— включение-выключение питания СМ с помощью выключателя, совмещенного с селектором программ;

— контроль уровня воды в баке с помощью внешних прессостатов первого и защитного уровней, а также уровня перелива;

— обмен служебной информацией (например, с ПК) по встроенному последовательному интерфейсу, в том числе и по ИК каналу;

Рис. 3.1. Внешний вид модуля EWM1000

Рис. 3.3. Схема подключения модуля ЕІ/УМЮОО

Рис. 3.4. Монтажная схема СМ с модулем EWM1000

— управление приводным мотором во всех режимах его работы (реверсивный режим — в режиме стирки, с регулировкой оборотов — в режиме отжима). Регулировка оборотов мотора производится на основе ШИМ, оконечным регулирующим элементом которого является симистор. Контроль скорости вращения мотора обеспечивается тахогенератором;

— звуковая индикация;

— контроль работоспособности силовых элементов, входящих в состав контроллера (например, симисторов, управляющих блокировкой люка, а также включением помпы и приводного мотора);

— контроль параметров сетевого питающего напряжения СМ (уровень и частота).

Кроме того, для проверки работоспособности элементов СМ контроллер обеспечивает функционирование режима тестирования, а при фиксации различных сбоев (отказов) в работе машины — индикацию кодов ошибок.

Плата контроллера крепится к тыльной стороне крышки панели управления. На лицевую сторону панели выведены: ручки селектора программ и регулятора температуры, функциональные кнопки, окна светодиодных индикаторов и лампа индикации блокировки люка.

Для соединения с компонентами СМ контроллер имеет внешние соединители, назначение которых приведено в табл. 3.1.

Перечислим входящие в состав контроллера основные элеменъ I и узлы (см. рис. 3.1 и 3.2), их назначение и цепи прохождения сигналов.

• Микропроцессор U4 типа MC68HC08GP16 фирмы MOTOROLA (1 на рис. 3.1). Он является основным управляющим компонентом контроллера (описание микропроцессора приведено в этом же номере журнала в рубрике «Элементная база».

• Энергонезависимая память U3 типа М24С64 (2 на рис. 3.1). Она служит для хранения управляющей программы СМ и различных служебных данных (например, зафиксированных кодов ошибок). Микросхема связана с микроконтроллером U4 по цифровой последовательной шине 12С.

• Источник питания (3 на рис. 3.1). Он формирует постоянные напряжения 5 В (VCC) и 12 В (VEE) для питания элементов и узлов, входящих в состав контроллера. В состав источника входят:

— сетевой выпрямитель и фильтр (VDR7, СЗО, D5, С31);

— ШИМ, выполненный на микросхеме U5 TNY253;

— импульсный трансформатор Т1;

— усилитель ошибки (Q7, Q8 и DZ1);

— выходные выпрямители (D6, D7, С34-С38).

• 7-канальные транзисторные ключи (U11, U12) типа ULN2004. Они используются в качестве буферных элементов в цепях управления обмоток реле и симисторов, а также в качестве усилителя-формирователя сигнала закрытия люка.

• 8-битные универсальные регистры U8, U9 типа 74НС595 и 8-канальный аналоговый мультиплексор/демультиплексор U13 типа 74НС4051. Они управляются микроконтроллером и выполняют следующие функции:

— управление светодиодными индикаторами (DL1-DL14) на передней панели СМ;

— считывание состояния контактных групп селектора программ и функциональных кнопок (PL1-PL5) передней панели;

— управление схемой зуммера (Q21, Q22 и LS1).

• Выпрямитель-формирователь сигнала ZC для контроля частоты питающей сети (D25, Q16). Сигнал с него поступает на выв. 19 процессора U4.

• Делитель для контроля уровня напряжения питающей сети (R210, R217, D28, D29). Сигнал с него (MAIN_V) поступает на выв. 29 процессора U4.

• Элементы сигнальных цепей:

— включения блокировки люка (D32, Q23), сигнал поступает на выв. 2 U4 (DOOR CLOSE);

— включения прессостата 1 уровня (R7-R11, СЗ), сигнал поступает на выв. 25 U4 (L1_S);

— включения предсостата уровня перелива (R19-R21, D33, Q24), сигнал поступает на выв. 32 U4 (HV1_S);

— включения прессостата защитного уровня/контроля включения реле ТЭНа (R209, С39, R88, R89), сигнал поступает на выв. 28 U4 (AB_S);

— контроля подачи питания на замок блокировки люка/проверки работоспособности сими-стора TY1 (R12-R16, 04), сигнал поступает на выв. 24 U4 (DOOR_TY_S);

— контроля подачи питания на сливной насос/проверки работоспособности симистора TY5 (R205, R33, R34, СЮ), сигнал поступает на выв. 23 U4 (DRAIN TY S);

— начального сброса процессора (R55, R56, С17), сигнал поступает на выв. 1 U4 (RESET);

— контроля подачи питания на приводной мотор/проверки работоспособности симистора

TY6 (R212, R93-R94, С40), сигнал поступает на выв. 26 U4 (MOT_TY_S);

— контроля закрытия люка (U11G, С45, R142, R150) — сигнал поступает на выв. 33 U4 (LV1_SENS);

— тахогенератора (R104-R108, D14, Q9, С44, С69) — сигнал поступает на выв. 20 U4 (МОТ_ТСН);

— датчика температуры NTC (R100-R102, С42) — сигнал поступает на выв. 22 U4 (NTC_W);

— регулировки температуры нагрева воды (R139-R141) — сигнал поступает на выв. 27 U4 (KNOB2);

— внешнего последовательного порта (соединитель J7). Цепь приема: сигнал ASY IN с конт.

1 соединителя через резистор R119 поступает на выв. 10 U4. В эту цепь также входят элементы ИК приемника (Q17, R166-R168,

С54-С56, TS1). Цепь передачи: сигнал

ASY_OUT поступает с выв. 9 U4 через резистор R121 на конт. 2 соединителя. В эту цепь также входят элементы ИК передатчика (Q18, R171-R174, С74, С57, С58, GR1).

• Элементы силовых цепей:

— управление симистором TY6 (6 на рис. 3.1) приводного мотора (U11E, R98, R99, VDR6, С41), управляющий сигнал поступает с выв. 18 U4 (MOTOR TY);

— управление симистором TY1 замка блокировки люка (U11A, R17, R18, VDR1, С5, VDR1),

управляющий сигнал поступает с выв. 4 014 (ООСЖ_ТУ);

— управление симистором ТУЗ клапана залива воды основной стирки ((Л 1 С, Р?26, R27, \ZDR3, С8), управляющий сигнал поступает с выв. 38 1М (\Л/Е1_Т_ТУ);

— управление симистором ТУ4 клапана залива воды предварительной стирки (1111В, R28, R29, \ZDR4, С9), управляющий сигнал поступает с выв. 39 и4 (Р\Л/Е1_Т_ТУ);

— управление симистором ТУ5 помпы (01110, R35, R36, \ZDR5, С11), управляющий сигнал поступает с выв. 5 614 (DRAI^I_TY);

— управление реле реверса RL2 приводного мотора (1Л2В), управляющий сигнал поступает с выв. 34 1М (СУ\М*1_);

— управление реле реверса RLЗ приводного мотора (Ш2С), управляющий сигнал поступает с выв. 35 Е14 (СС\ЛМЧЦ;

— управление реле ТЭНа RL1 (1112А), управляющий сигнал поступает с выв. 3 1М (М/НЕАТЧ^Ц;

— управление реле RL4 коммутации обмоток статора приводного мотора в режимах стирки и отжима (61120), управляющий сигнал поступает с выв. 36 614 (HF_RL).

Назначение выводов микропроцессора

МС68НС08СР16 (применительно к контроллеру

Е\Л/М1000) приведено в табл. 3.2

Таблица 3.2

Назначение выводов микропроцессора МС68НС08вР16

Особенности схемотехнических решений контроллера

В модуле EWM1000 имеется развитая система контроля работоспособности элементов — как входящих в его состав, так и внешних. На основе информации, полученной от элементов системы контроля, управляющая программа микропроцессора соответствующим образом «реагирует» на сбои в работе СМ и неисправности элементов в ее составе — отображает коды ошибок и завершает (или нет) текущую операцию (стирки, отжима, нагрева воды и др.).

Рассмотрим работу некоторых элементов системы контроля компонентов модуля.

Контроль работоспособности силовых симисторов TY1 (замок люка), TY5 (помпа) и TY6 (приводной мотор)

Если микропроцессор U4 формирует сигнал включения помпы DRAIN TY (на выв. 5), сими-стор TY5 открывается и включает помпу. Сигнал DRAIN TY S, формируемый схемой контроля (R205, R33, R34, СЮ), поступает на выв. 23 U4 низким уровнем. И наоборот, при исправных электронных компонентах цепи с^ива низкому уровню сигнала DRAIN TY должен соответствовать высокий уровень сигнала DRAIN TY S.

В случае, когда сигнал DRAIN TY S постоянно низкого уровня при любых состояниях сигнала DRAIN TY, это может быть вызвано короткими замыканиями между выводами симистора TY5 (А1-А2), варистора VDR5 или неисправностью вентиля U11D. В этом случае система диагностики СМ прерывает программу и формирует коды ошибок Е23 или Е24.

Также возможен вариант, когда сигнал DRAIN TY S постоянно высокого уровня, независимо от состояния сигнала DRAIN TY. Это возможно при отказе симистора TY5 (обрыва между его выводами) или из-за нарушений в цепи питания помпы (неконтакт в соединителе J3 или обрыв обмотки помпы). В этом случае система диагностики СМ через 10 минут после подачи команды на слив воды (сигнал DRAIN остается активным) прерывает программу стирки и формирует код ошибки Е21. На самом деле процесс слива контролируется также прессостатами первого и защитного уровней. Их показания также учитываются при формировании кодов ошибок.

Аналогичным образом контролируется работа симисторов (TY1, TY6), а также элементов их цепей.

Контроль системы питания СМ

В рассматриваемом модуле используется двухуровневая система подачи сетевого питания на элементы схемы. Сетевое напряжение вначале поступает на сетевой фильтр, а с него — на сетевой выключатель (в составе селектора программ). После замыкания контактных групп последнего, сетевое напряжение поступает на импульсный источник питания. Одновременно фаза сети (сигнал LINE ON/OFF) поступает на следующие элементы:

— замок блокировки люка (выв. 5);

— один из выводов прессостата уровня перелива;

— выпрямитель-формирователь сигнала ZC на транзисторе 016 (для контроля частоты питающей сети);

— делитель напряжения на резисторах R210, R217 (для контроля уровня питающей сети);

— через гасящие резисторы R90-R92 — на питание цепи контроля симистора TY6.

После того как выбрана программа стирки и закрыта дверца люка, включается замок дверцы и его контактная группа подает фазу питающей сети (в виде шины DOOR CLOSED) на следующие элементы:

— прессостат 1 уровня;

— клапаны залива воды основной и предварительной стирки;

— сливной насос (помпа);

— контрольную лампу блокировки люка;

— через одну из контактных групп реле реверса, на ротор приводного мотора.

Как уже отмечалось выше, активный сигнал шины DOOR CLOSED (или LINE DOOR) через формирователь на транзисторе 023 поступает на микропроцессор U4 (выв. 2).

Подобная двухуровневая система позволяет повысить степень защиты компонентов модуля, и, в целом — самой СМ. Например, если не будет включена блокировка двери, приводной мотор, клапаны залива воды и помпа просто не будут работать (на них не будет подано питающее напряжение).

Работа остальных элементов контроллера понятна из описания, приведенного выше.

Рассмотрим возможные неисправности контроллера Е\Л/М1000 и способы их устранения.

Возможные неисправности контроллера и способы их устранения

Примечание. Прежде чем принимать решение по ремонту платы контроллера, следует убедиться, что возникший дефект не вызван неисправностью других элементов СМ: датчиков, клапанов залива воды, приводного мотора и др.

Довольно часто неисправности СМ возникают по причине плохих контактов в соединителях как самого электронного контроллера, так и его внешних элементов, а также в случае попадания на него влаги (пены). К сожалению, на контакты соединителей платы контроллера не нанесены специальные антикоро-зийные покрытия (например, из золота или серебра), что значительно снижает их надежность. Определить работоспособность элементов СМ можно отдельной проверкой — например, на клапан залива воды напрямую подают сетевое напряжение 220 В.

Также при поиске дефектов контроллера следует использовать возможности системы внутренней диагностики СМ — работоспособность многих узлов можно проверить в диагностическом (тестовом) режиме или использовать индикацию кодов ошибок.

СМ не включается

В подобном случае вначале проверяют сетевой фильтр и выключатель питания, совмещенный с селектором программ. Собственно, в большинстве случаев проверка и восстановление этого выключателя проблем не представляет.

Следующим этапом проверяют работоспособность источника питания (ИП). Собственно, ИП выполнен по простейшей схеме (см. рис. 3.2), поэтому поиск возможных неисправных компонентов в его составе не должен вызвать затруднений.

Также возможен вариант, когда отсутствие одного или обоих выходных напряжений ИП (5 и 12 В) может быть вызвано короткими замыканиями в его нагрузках. Для проверки этого предположения разрывают соответствующую линию питания и проводят подетальную проверку элементов на ней. Чаще всего причиной подобного дефекта могут быть интегральные ключи Ш1, 6112, микропроцессор 614 и энергонезависимая память УЗ.

Следует учесть, что плата контроллера имеет большие линейные размеры по ширине и, как следствие, недостаточную жесткость, что также негативно сказывается на ее надежности.

Если питающие напряжения с ИП поступают на все составные части контроллера, на следующем этапе проверяют внешние элементы микропроцессора и памяти. В первую очередь проверяют работоспособность тактового генератора (выв. 43, 44 614) и наличие сигнала начального сброса на выв. 1 микропроцессора.

Если перечисленные действия не привели к нахождению неисправного элемента, необходимо заменить микропроцессор 614 (на экземпляр с предварительно прошитой в него управляющей программой).

СМ не выполняет различные программы (или они выполняются некорректно).

В некоторых случаях наблюдаются «плавающие» дефекты, причины которых не выявляются даже с помощью кодов ошибок. Проверка внешних компонентов СМ не выявила дефектов

Методом визуального осмотра платы контроллера выявляют подгоревшие или плохо пропаянные компоненты, установленные на ней. Также проверяют надежность контактов внешних соединителей на плате, выявляют возможные следы попадания воды (пены). Также в обязательном порядке проверяют выходные напряжения ИП — на предмет пульсаций. Если не выполняется только одна из выбранных программ, возможно, это вызвано неконтактом в одной из групп селектора программ. Если причина дефекта не была выявлена, последовательно заменяют память и микропроцессор.

В режиме стирки барабан СМ вращается только в одну сторону (через паузу)

Причина подобного дефекта может быть вызвана неисправностью одного из реле реверса (или их контактных групп) или микросхемы 616М2004 (6112). Процессор в очень редких случаях становится причиной подобного дефекта.

Неисправности, связанные с неработоспособностью внешних силовых элементов, подключенных к контроллеру и управляемые симисторами (например, не работают или постоянно включены клапаны залива воды, замок блокировки дверцы и др.)

Подобные дефекты достаточно распространены и бывают связаны с:

— отказом внешних силовых элементов, подключенных к контроллеру;

со

— попаданием влаги на перечисленные внешние элементы СМ;

— отказами соответствующих симисторов.

Большинство подобных дефектов сопровождаются индикацией соответствующих кодов ошибок.

Чтобы после замены соответствующего симистора подобный дефект далее не повторялся, необходимо проверить методом замены и сами исполнительные элементы.

При работе СМ постоянно возникают ошибки, связанные с недопустимым уровнем сетевого питающего напряжения (ЕВ2, ЕВЗ). Дополнительная проверка параметров питающей сети не выявила каких-либо отклонений

Причина возникновения подобных ошибок чаще всего связана с изменением параметров резистивного делителя напряжения (И210, И217, И218). Процессор в очень редких случаях становится причиной подобного дефекта (вход АЦП — выв. 29).

Отсутствует обмен информацией по последовательному интерфейсу между СМ и внешним ПК

Причина возникновения подобного дефекта чаще всего связана с отказом одного из элементов в цепи последовательного интерфейса, а также из-за дефекта кварцевого резонатора, подключенного к микропроцессору 114.