Скачать книгу из которой взят данный материал

4 ПРОЕКТИРОВАНИЕ ПРЕСС-ФОРМ

Пресс-форма для литья под давлением имеет одну или несколько формующих полостей, очертания которых являются отпечатком отливки. Размеры оформляющей полости пресс-формы должны отличаться от размеров отливки на величину усадки заливаемого сплава. Собранная пресс-форма представляет собой прямоугольный параллелепипед, иногда цилиндр. Обычно она состоит из неподвижной и подвижной частей, в которых смонтированы все остальные детали.

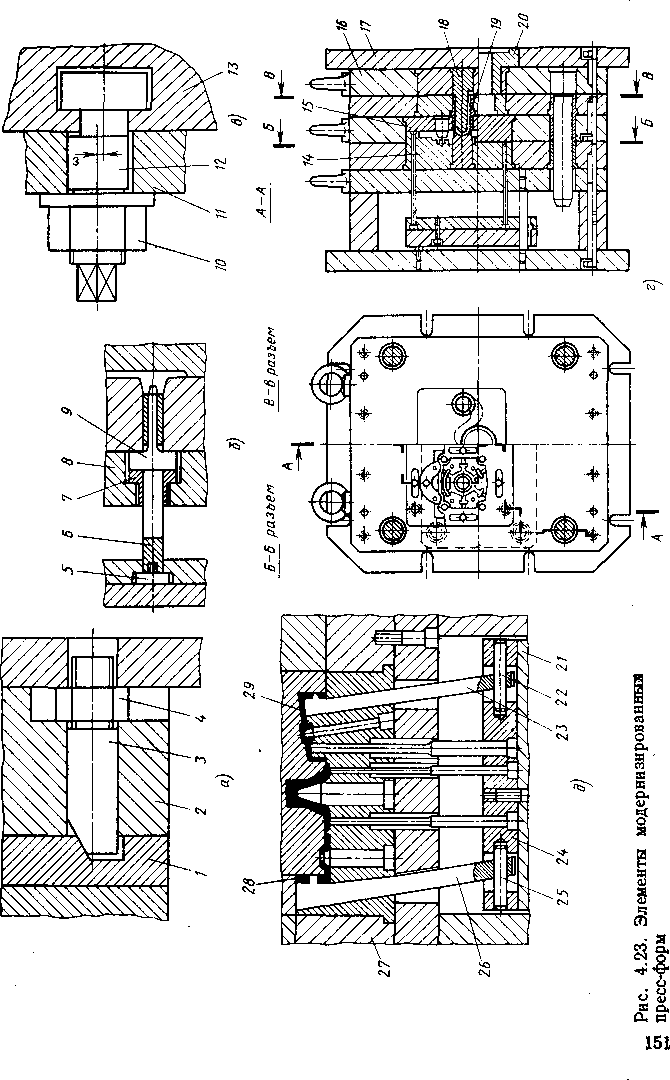

Для того чтобы рассмотреть основные конструктивные элементы пресс-формы, необходимые для дальнейшего анализа, выберем типичную конструкцию, показанную на рис. 4.1. Неподвижную часть двухгнездной пресс-формы с помощью плиты 3 крепят к прессующему блоку машины с горизонтальной камерой прессования 27, а подвижную часть с помощью плиты 15 — к постаменту 29, установленному на подвижном запирающем блоке машины.

Расплавленный металл поступает В пресс-форму через литниковую втулку 26, ударяется о рассекатель 18 и растекается по литниковым каналам в два гнезда, заполняя рабочую полость пресс-формы, образуя отливки 23. В плитах 2 я И, называемых обоймами, смонтированы специальные вкладыши, в которых оформляется внешний контур отливки. Подвижной вкладыш 16 прижимается плитой 12 к обойме 11. Неподвижный вкладыш 6 крепят к обойме 2 винтами 4.

При раскрытии пресс-формы отливка остается в подвижной части. Стержни 9, закрепленные штифтами 24 в ползунах 10, в первый момент после раскрытия пресс-формы снимают отливку с неподвижного стержня 5, а затем извлекаются из нее наклонными клиньями-пальцами 7. При перемещении подвижной полу-формы плита 14, соединенная с плитой 13 выталкивателей, наталкивается на неподвижные упоры 19 и останавливается. Выталкиватели 17 удаляют отливку. При закрытии пресс-формы обратные толкатели 20 упираются в неподвижную обойму 2 и возвращают выталкиватели в исходное положение. Центрирование неподвижной и подвижной полуформ осуществляется направляющими втулками 21 и колонками 1. Привернутые болтами 28

замки 5 служат для предотвращения отхода ползунов 10 и стержней 9 под давлением жидкого металла. Чтобы предотвратить перемещение ползунов 10 при раскрытой преее-форме, применяют фиксаторы 25, иначе при закрытии пресс-формы клин-палец 7 может не попасть в отверстие ползуна 10. Во время работы пресс-форма охлаждается водой, которая поступает по резиновому шлангу к штуцерам 22.

Детали пресс-формы, препятствующие удалению отливки во время ее выталкивания, должны быть подвижными для того, чтобы их можно было извлечь из формы до удаления отливки. Большая часть стержней и выступов, оформляющих внутренние й наружные контуры отливки, располагают в подвижной полу-форме таким образом, чтобы отливка при раскрытии пресс-формы всегда оставалась в последней. Поэтому в подвижной полуформе делают устройство для выталкивания или сбрасывания отливки.

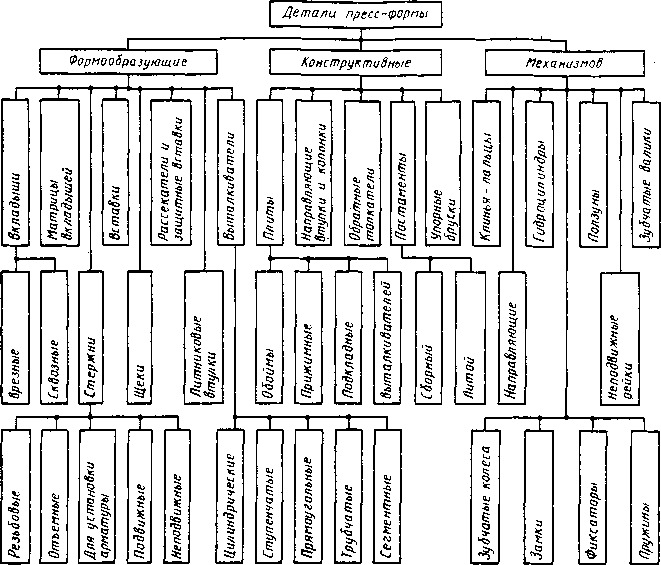

Конструкция пресс-формы зависит от конструкции отливки, свойств заливаемого сплава, типа машины и характера эксплуатации оборудования и оснастки. В зависимости от этих факторов пресс-формы классифицируют по схеме, приведенной на рис. 4.2.

В зависимости от заливаемого сплава пресс-формы имеют различные конструкции и размеры литниковой системы, отличаются материалами формообразующих деталей и их термообработкой, конструкцией вкладышей и других сменных деталей. Пресс-формы для отливок из алюминиевых, медных и черных сплавов изготовляют с запасными формообразующими деталями,

Рис. 4.2. Классификация пресс-((юрм

а это требует соблюдения их строгой взаимозаменяемости, поскольку емену запасных частей следует проводить без дополнительной механической или слесарной обработки в короткие сроки.

Пресс-формы для отливок из сплавов на основе цинка, олова и свинца можно изготовлять без запасных частей.

в-в

Л20

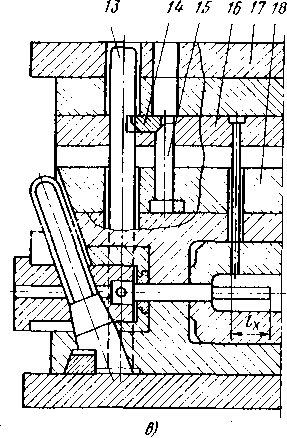

Рассмотрим пресс-форму для отливки корпуса поплавковой камеры карбюратора автомобиля из сплава ЦАМ4-1 (рис. 4.3). Она имеет унифицированный узел удаления стержня 14 с помощью рейки. Неподвижную часть пресс-формы плитой 8, а подвижную плитой 17 крепят к соответствующим плитам машины. Отливка оформляется вкладышами 6 и 13, а также подвижными щеками 1. При раскрытии пресс-формы боковые стержни 12, наклонный стержень 14 и щеки 1, 2 выдвигаются с помощью неподвижной рейки 9 и клиньев-пальцев 3, 7.

При дальнейшем движении полуформы плиты 15, 16 и выталкиватели 18, 19 снимают отливку с неподвижных стержней 4, 5, 23 и выступающей части вкладыша 13. При закрытии пресс-формы колонками 20, проходящими через подвижную обойму 11 и упирающимися торцами в неподвижную обойму 10, выталкиватели возвращаются в исходное положение. Одновременно

б-в стержни 12 и щеки 1,

2 возвратятся в исходное положение. Неподвижная и подвижная полуформы соединяются направляющими втулками 22 и колонками 21.

Рис. 4.3. Пресс-форма для литья под давлением корпуса поплавковой камеры карбюратора

4.1. КОНСТРУИРОВАНИЕ ДЕТАЛЕЙ ПРЕСС-ФОРМ

Основные детали пресс-формы в зависимости от их назначения подразделяют на три группы: формообразу

ющие, конструктивные и входящие в механизмы пресс-формы (рис. 4.4). Кроме основных деталей пресс-форма имеет ряд вспомогательных крепежных деталей, конструкции и размеры которых определяются стандартами.

Формообразующие детали. Эти детали являются наиболее ответственными, так как они соприкасаются с жидким сплавом, в той или иной степени участвуют в оформлении поверхностей отливок и наиболее еильно подвергаются термическому воздействию и механическим нагрузкам. Эти детали изготовляют из жаростойких сталей, обладающих высокими механическими свойствами. Для повышения износостойкости и уменьшения химического взаимодействия с заливаемым сплавом формообразующие детали подвергают термообработке, а их рабочие поверхности — цианированию, азотированию, фосфатированию и другим методам упрочнения. Марка стали и режим термообработки зависят от температуры плавления заливаемого сплава. В целях уменьшения сопротивления выталкиванию отливок из пресс-формы и . првышения качества поверхности отливок рекомендуется обрабатывать рабочие поверхности формообразующих деталей до шероховатости 0,32 мкм.

Рис. 4.4. Классификация основных деталей пресс-формы

Вкладыши и вставки. Вкладышами называют детали пресс-форм, имеющие полость, в которой оформляются наружные поверхности отливок. Конструкция вкладышей и расположение в них оформляющих полостей определяют размеры пресс-формы и в какой-то степени влияют на качество отливок. Контур вкладышей определяется конфигурацией отливки. Чаще всего вкладыши имеют прямоугольную или цилиндрическую форму.

Габаритные размеры вкладышей устанавливают исходя из условия, что расстояние от рабочей полости до края вкладыша (толщина стенки) должно быть не менее 20 мм. В мелкосерийном производстве, когда пресс-формы эксплуатируются периодически, допускается уменьшить это расстояние до 10 мм. При определении высоты вкладышей учитывают необходимость устойчивого положения вставок и стержней. С этой целью к размеру глубины оформляющей полости добавляют не менее 15 мм для посадки стержней или вставок. При конструировании вкладышей рекомендуется соблюдать принцип равностенности сечений. Местные утолщения затрудняют термообработку и могут привести к короблению, появлению закалочных трещин и излишних внутренних напряжений, снижающих стойкость вкладышей.

|

а | |||

|

Шшу// | |||

|

ФФ ! , фф | |||

|

а) | |||

|

ж |

1 | ||

|

4^-Л- |

NN _ 11 | ||

|

фф I Фф | |

|

(г....... _! -Е£ |

-V 1 ^ 1 я |

|

чЩ |

в |

|

фФ № |

Фф ЕЗ- |

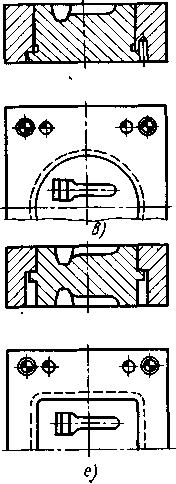

Рис. 4.5. Способы крепления вкладышей в обойме

Вкладыши крепят в обоймах пресс-форм различными способами. Врезные вкладыши крепят винтами (рис. 4.5, а). Недостатком этого способа является то, что по мере износа резьбы вкладыш может разбалтываться в гнезде. Сквозные вкладыши закрепляют в обоймах с помощью опорного буртика (рис. 4.5, б), высота которого (6—12 мм) зависит от усилия выталкивания отливки. Этот способ крепления более надежен и прост. Круглые вкладыши (чтобы они не провернулись) фиксируют в обоймах штифтами (рис. 4.5, в) или шпонками (рис. 4.5, г). Оформляющую полость иногда изготовляют не в отдельных вкладышах, а в обойме (рис. 4.5, д), которую часто называют матрицей. Изготовление таких конструкций пресс-форм экономически нецелесообразно, их используют только для литья сплавов с низкой температурой плавления. При литье сплавов с высокой температурой плавления применяют вкладыши, в которых оформляющая полость выполнена с двух сторон (рис. 4.5, е). Эти вкладыши делают сквозными и фиксируют опорными буртиками, располагающимися симметрично относительно плоскостей вкладыша.

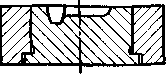

Если отливка имеет сложные по конфигурации выемки или отверстия, оформляемые стержнями большой длины или сложной, формы, то вкладыши собирают из нескольких вставок. Применение вставок значительно сокращает затраты на механическую обработку пресс-формы. В некоторых случаях вставки делают с целью замены наиболее быстроизнашивающих-ся деталей оформляющей полости, подверженных непосредственному воздействию струи металла. Вставки должны тщательно подгоняться друг к другу. В противном случае образуются заливы металла, ухудшающие поверхность отливки. Вставки устанавливают таким образом, чтобы облой, возникающий при попадании жидкого сплава в зазоры между вставкой и вкладышем, располагался на отливке в направлении ее удаления. Вставки служат также для дополнительной вентиляции пресс-формы. Размеры оформляющих частей вкладышей и вставок выполняют с точностью на один порядок выше, чем допускаемые размеры отливок. Посадочные размеры выполняют с точностью по 7—8-му квалитету (рис. 4.6). Такую же точность применяют для неподвижных стержней и вставок. Отверстия под цилиндрические и трубчатые выталкиватели выполняют по посадке Н7/с18 для отливок из цинковых, алюминиевых или магниевых сплавов. Неподвижный стержень с трубчатым выталкивателем рекомендуется соединять по скользящей посадке с точностью по

7-му квалитету. Оформляющие поверхности вкладышей и вставок выполняют с шероховатостью поверхности 0,32 мкм, а остальные поверхности — с шероховатостью поверхности 2,5 мкм.

Стержни. Стержни могут быть неподвижными, подвижными, резьбовыми и другими (см. рис. 4.4).

Рис. 4.6. Посадочные размеры и шероховатость поверхностей вкладыша

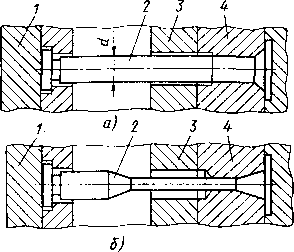

Неподвижные стержни устанавливают в пресс-форме перпендикулярно плоскости разъема. Для облегчения удаления отливки стержни имеют конусность или уклон. Конусность стержней, установленных в неподвижной полуформе, должна быть больше конусности подвижной полуформы, чтобы при раскрытии пресс-формы отливка осталась на стержнях подвижной части. Для предотвращения коробления и поломки отливок при их удалении около стержней в подвижной полуформе располагают дополнительные выталкиватели.

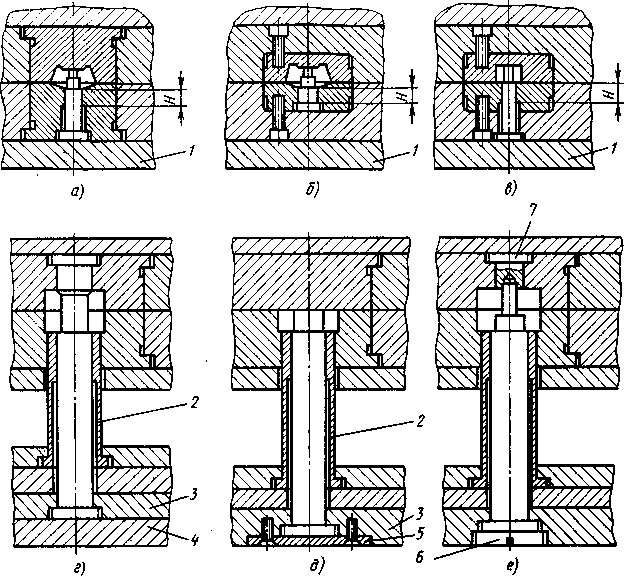

Неподвижные стержни крепят в пресс-форме различными способами. Наиболее распространен способ крепления стержней буртиком, опирающимся на подкладную плиту 1 (рис. 4.7, а). Высота Н посадочной части стержня зависит от размера его оформляющей части. При наличии врезных вкладышей стержни опи-

Ряс. 4.7. Способы крепления неподвижных стержней в плитах пресс-формы

раются на дно обоймы (рис. 4.7, б). Стержни небольшого диаметра рекомендуется пропускать через обойму до упора в подкладную плиту (рис. 4.7, в). Если в многогнездных пресс-формах, где центральный стержень является одновременно и рассекателем, дяя съема отливок с неподвижных стержней применяют трубчатые выталкиватели 2, то стержни монтируют в дополнительной плите 3 между брусками и плитой основания 4 (рис. 4.7, г). Иногда для крепления таких стержней применяют планку 5 (рис. 4.7, д) или прижимную гайку 6 (рис. 4.7, ё). Для повышения устойчивости стержней и получения в отливках глубоких отверстий небольших диаметров устанавливают замок 7, что дает возможность выполнять отверстия в отливках без облоя.

На рис. 4.8 показаны различные способы фиксации неподвижных стержней Во вкладышах.

Неподвижные и. подвижные стержни имеют посадочную, на-йравляющую и оформляющую части. Посадочная часть стержня служит для его закрепления в пресс-форме. Для неподвижного стержня ее выполняют с точностью до 7-му квалитету, для подвижного — по скользящей посадке. Посадочную часть стержня

а) В) в)

Рис. 4.8. Способы крепления неподвижных стержней во вкладышах: а — двойной лыской; 6 — продольной шпонкой (шпилькой); в — поперечной шпонкой

чаще всего делают цилиндрической (кроме крупногабаритных стержней). Направляющая часть служит для фиксации стержня в оформляющей полости. Ее выполняют по второму классу точности по широкоходовой посадке при литье сплавов на основе свинца, олова, магния, алюминия или цинка и по теплоходовой посадке при литье латуни и черных сплавов. Направляющая часть стержня должна быть длинней его оформляющей части. Оформляющая часть служит для получения в отливках внутренних полостей с заданной точностью.

Подвижные стержни оформляют все полости и отверстия в отливке, расположенные параллельно плоскости разъема или под углом к ней. Подвижные стержни с помощью различных механизмов извлекаются из отливки до раскрытия или чаще всего во время раскрытия пресс-формы. Требования к оформляющей части этих стержней такие же, как и к оформляющей части неподвижных стержней. Для обеспечения плавного возвратнопоступательного движения в пресс-форме подвижные стержни имеют увеличенную длину направляющей части. Это дает возможность избегать перекосов, заливов жидкого металла и подтеков смазочного материала. Как правило, длина направляющей части подвижных стержней составляет не менее 1,25 их диаметра или высоты сечения.

Наиболее надежно без перекосов работают подвижные стержни /, направляющая часть которых полностью расположена в обойме или вкладыше (рис. 4.9, а). На рис. 4.9, б показан стержень, расположенный в плоскости разъема пресс-формы. Для устранения перекосов ползун 3 стержня 1 устанавливают в специальной направляющей втулке 5, закрепленной в обойме подвижной полуформы. В неподвижной обойме сделано углубление под выступающую часть втулки 5. Полость ползуна защищена от попадания в нее грязи и жидкого металла шайбой 2. ,

При изготовлении отливок из алюминиевых и цинковых сплавов размеры направляющей части подвижных стержней в целях предохранения от попадания брызг и грязи, а также обеспе-

а) 5)

Рис. 4.9. Способы крепления подвижных стержней:

1 — стержень; ! •— защитная втулка; 3 »- ползун; 4 ■» штнфт; 3 т. направляющая втулка ползуна

чения плавного хода стержня выполняют по широкоходовой посадке, а при изготовлении отливок из латуни — по теплоходовой посадке с точностью по 14-му квалитету. Поверхности посадочных соединений выполняют с шероховатостью 1,25 мкм, а поверхности оформляющей части стержня — 0,63—0,16 мкм.

Щеки. Эти детали оформляют наружные боковые поверхности и поднутрения отливок. Щеками принято называть подвижные детали больших размеров. На рис. 4.10 показан пример оформления подвижными щеками внешних поверхностей блока цилиндров двигателя автомобиля «Москвич». К щекам предъявляют те же требования, что и к подвижным стержням. Щеки состоят из оформляющей и направляющей деталей, соединяемых между собой с помощью штифтов, ласточкиного хвоста или хвостовика, входящего в Т-образный паз ползуна. В обойме движение щек также осуществляется по Т-образным пазам.

Литниковые втулки и рассекатели. Литниковые втулки предназначены для сопряжения пресс-формы с камерой прессования машины, рассекатели — для направления струи жидкого металла, поступающего через литниковые втулки, в каналы литниковой системы и далее в оформляющую полость. Литниковые втулки и рассекатели больше других деталей пресс-формы подвержены динамическому, химическому и термическому воздействию жидкого металла, поэтому их всегда делают сменными.

Диаметр отверстий литниковой втулки пресс-формы машины с горизонтальной камерой прессования равен диаметру отверстия камеры прессования, так как втулка является продолжением камеры и в иее входит прессующий поршень (рис. 4.11, а). Рассекатель служит не только для направления потока, но и для защиты подвижной обоймы от действия жидкого металла.

Рис. 4.10. Оформление подвижными щеками внешних поверхностей отливки блока цилиндров двигателя автомобиля «Москвич»: а *»* закрытая пресс-форма: 6 пресс-форма в момент раскрытая

Диаметр отверстия литниковой втулки пресс-формы машины с вертикальной камерой прессования (рис. 4.11, б) на 1 мм больше диаметра выходного отверстия мундштука. Это делают для того, чтобы при недостаточно точной установке и несовпадении осей втулки и мундштука или же при износе мундштука литник в момент раскрытия пресс-формы свободно проходил через канал литниковой втулки. Для облегчения удаления литника втулка имеет конусность 3—5°. Поверхность канала вулки полируется до шероховатости 0,16 мкм. Чем лучше обработана поверхность литниковой втулки, тем ниже ее гидродинамическое сопротивление и меньше износ.

Рассекатель для вертикальной камеры прессования представляет собой цилиндрическую деталь, которую ставят в подвижную обойму по скользящей посадке с точностью по 8-му квалитету и закрепляют в ней или во вкладыше буртиком высотой 6—10 мм. Для того чтобы литник после раскрытия пресс-формы оставался в ее подвижной части, на конической части рассекателя делают

7- 2

Рнс. 4.11. Расположение литниковых втулок и рассекателей в пресс-форме: 1 — отливка; 2 — литниковая втулка; 3 —защитная вставка-рассекатель; 4 ~ выталки-ватель; 5 — рассекатель

1.32

канавку шириной 2—3 и глубиной 1 мм. В некоторых случаях для снятия литника с рассекателя ставят центральный

выталкиватель (рис. 4.11, б). Выступающую часть рассекателя, охватываемую металлом, можно выполнять не в виде конуса, а в виде цилиндра. Если требуется только одностороннее направление потока металла, то рекомендуется

Рис. 4.12. Узел заливки с переходной втулкой, позволяющей использовать на машинах с горизонтальной камерой прессования пресс-формы, предназначенные для машии с вертикальной камерой прессования

применять рассекатели со смещенным центром (рис. 4.11, г).

При использовании литниковой системы рассекатель является одновременно неподвижным стержнем, оформляющим центральное отверстие и другие внутренние контуры отливки. С помощью стержнй-рассекателя можно получать отверстия диаметром более 6 мм, так как при меньшем диаметре стержень-рассекатель может отклониться под давлением жидкого металла.

В пресс-формах, предназначенных для работы на машинах с горячей камерой прессования, в целях повышения производи-

тельности литниковая втулка и рассекатель интенсивно охлаждаются водой через специально ввернутые штуцеры. Это имеет важное значение для многогнездных пресс-форм, в которых диаметр литникового хода значительно превышает толщину стенок отливки.

Существуют специальные конструкции заливочных узлов. Например, при необходимости использования на машинах с горизонтальной камерой прессования пресс-формы, спроектированной для машин с вертикальной камерой прессования, в неподвижной полуформе устанавливают переходную литниковую втулку 2, в которой выполнено продолжение литникового хода 1 (рис. 4.12, а). В момент раскрытия пресс-формы происходит отрыв литника I в наименьшем сечении от пресс-остатка 3. Пресс-остаток, удерживаемый на прессующем поршне 6 ласточкиным хвостом, отходит вместе с поршнем и удаляется через заливочное окно 4 камеры прессования 5 специальным штоком. Приспособление для удаления пресс-остатка показано на рис. 4.12, б.

В случае использования пресс-форм, предназначенных для машины с вертикальной камерой прессования, на машине с горизонтально расположенным прессующим узлом можно применять подвижный рассекатель-вставку 2 (рис. 4.13). Перед заливкой рассекатель-вставка 2 плотно прижимается к литниковой втулке 1, перекрывая литниковые каналы, что исключает преждевременный залив жидкого металла под действием собственного веса в полость пресс-формы. Во время запрессовки рассекатель-вставка под действием давления металла сжимает пружину 3 и отходит на расстояние Я, равное глубине литниковых каналов, освобождая их для прохождения жидкого металла в рабочую полость. При раскрытии пресс-формы выталкиватель 4 возвращает рассекатель-вставку 2 в исходное перед заливкой положение.

Для литья под давлением применяют также рассекатель-арматуру, который изготовляют чаще всего из сплава отливки. Рассекатель вставляют перед заливкой в специальное гнездо, при заливке он становится частью отливки. В процессе зачистки отливки рассекатель удаляется вместе с литником механической

обработкой. Такие рассекатели целесообразно применять при цен

тральной Литниковой системе.

Выталкиватели. Эти детали служат для снятия отливки с выступающих элементов вкладышей и стержней, расположенных в подвижной полуформе. Конструкция выталкивателей зависит, в первую очередь, от конфигурации отливки и расположения ее в пресс-форме.

Рис. 4.14. Выталкиватели:

1 — плита; 2 — выталкиватель; 3

вииа пресс-форыы; 4 формы

подвижная поло-неподвижная половина пресс-

Наиболее распространен способ удаления отливки цилиндрическими диаметром й выталкивателями (рис. 4.14, а), которые наиболее просты в изготовлении и эксплуатации. Цилиндрические выталкиватели могут иметь диаметр от 1,5 до 20 мм.

Выталкиватели большой длины и небольшого диаметра (1 рекомендуется делать ступенчатыми с утолщенным основанием (рис. 4.14,6).

Для удаления тонкостенных отливок, глубоко расположенных в подвижном вкладыше, применяют выталкиватели прямоугольного сечения (рис. 4.14, в). Ширина выталкивателя а

не должна превышать его толщину Ь более чем в 3 раза. Такие выталкиватели имеют, как правило, круглое основание. Для снятия отливки с неподвижных цилиндрических стержней диаметром с1 используют трубчатые выталкиватели наружным диаметром О (рис. 4.14, г), основным преимуществом которых по сравнению с выталкивателями других конструкций является то, что часть отливки, к которой прикладывается усилие сталкивания, расположена около стержня. В случае, когда поверхность выталкивания отливки представляет собой кольцо большого диаметра или на торце такой кольцевой отливки имеются выступы, не позволяющие использовать трубчатый выталкиватель, применяют сегментный выталкиватель. Последний изготавливают в виде отдельных элементов или втулки, у которой в выталкивающей части вырезаны сегментные выступы (рис. 4.14, 5). Число выталкивающих сегментов зависит от размеров отливки. Основные недостатки этих выталкивателей по сравнению с цилиндрическими заключаются в том, что во-первых, они быстрее изнашиваются при работе вследствие большой поверхности трения и, во-вторых, их значительно труднее изготовить. Для надежной работы любого выталкивающего устройства необходимо, чтобы направляющая часть выталкивателей была достаточной длины (не менее 20 мм). Диаметр отверстий в плитах, через которые проходят выталкиватели, должен быть на 0,5 мм больше диаметра самого выталкивателя. Направляющая часть выталкивателей обрабатывается по широкоходовой посадке 2 с точностью по 7-му квалитету и шероховатостью поверхности 1,25 мкм. Выталкиватели крепят в плитах с помощью буртика. Для упрощения сборки пресс-формы диаметры отверстий в плите выталкивателей увеличивают на 1 мм.

Конструктивные детали. Эти детали служат для установки формообразующих деталей в подвижной и неподвижной полу-формах, Обеспечения их точного взаимного расположения и направления, а также для крепления пресс-формы к машине (см. рис. 4.4). Конструктивные детали должны быть достаточно прочными, чтобы не деформироваться под действием усилий, передаваемых формообразующими деталями при возникновении гидродинамического давления в процессе заполнения пресс-формы и статистического давления в процессе подпрессовки.

При литье под давлением детали пресс-форм подвергаются воздействию температур, быстро нагреваются и охлаждаются, поэтому стали, применяемые для их изготовления, должны обладать следующими свойствами: высокими твердостью (при нагреве) и ударной вязкостью, сопротивлением тепловому удару, малым коэффициентом расширения, хорошей ковкостью и обрабатываемостью, малой величиной деформации при термообработке, а также не взаимодействовать с заливаемым металлом. В наибольшей степени этим требованиям отвечают стали, содержащие вольфрам, хром, молибден, ванадий, кобальт и некоторые другие элементы (табл. 4.1).

Для повышения стойкости поверхности формообразующих деталей подвергают химико-термической обработке. Чтобы предохранить формообразующие детали от прилипания жидкого металла, их поверхность подвергают воронению. Образующаяся при этом оксидная пленка служит прослойкой между деталью и сплавом.

|

Детали |

Стали |

Термообработка | |

|

Матрицы, вкладыши, щеки для отливок из цинковых сплавов |

5ХНМ (ГОСТ 5950—73), 40ХН2МА (ГОСТ 4543—71) |

Низкотемпературное цианирование на глубину 0,02—0,05 мм, 51— 56 ВДСЭ на поверхности и 43—47 НИСэ в сердце-вине | |

|

Матрицы, вкладыши, вставки, щеки, стержни особо сложной формы для отливок из цинковых сплавов |

То же |

Низкотемпературное цианирование на глубину 0,15—0,20 мм; 51— 56 НИСЭ на поверхности и 34—37 НКСэ в сердце-вине | |

|

Стержни, выталкиватели для отливок из цинковых сплавов |

Сталь |

X (ГОСТ 5950—73) |

Закалка на 49—53 НИСд |

|

Литниковые втулки, рассекатели дли отливок из цинковых сплавов |

5ХНМ (ГОСТ 5950—73), 40ХН2МА (ГОСТ 4543—71) |

Закалка на 43—47 ВДСв | |

|

Матрицы, вкладыши, вставки, щеки для отливок из алюминиевых сплавов |

ЗХЗМЗФ, 4Х5МФС (ГОСТ 5950—73) |

Низкотемпературное цианирование на глубину 0,02—0,05 мм; 59— 63 НИСэ на поверхности и 46—49 НКСэ в сердце-вине; допускается азотирование на глубину 0,3— 0,4 мм; 65—67 НИСЭ на поверхности и 38— 42 НИСЭ в сердцевине | |

|

Стержни, выталкиватели, литниковые втулки, рассекатели для отлнвок из алюминиевых сплавов |

То же |

Ннз котемпературное цианирование на глубину 0,02—0,05 мм; 59— 63 НИСд на поверхности н 50—54 НИСЭ в сердцевине; допускается азотирование с параметрами, указанными выше | |

|

Матрицы, вкладыши, вставки щеки, стержни особо сложной формы для отлнвок из алюминиевых сплавов |

» |

Низкотемпературное цианирование на глубину 0,15 ... 0,20 мм; 59— 63 НИСд на поверхности и 32—37 НИСд в сердцевине; допускается азотирование с параметрами, указанными выше | |

|

Детали |

Стали |

Термообработка |

|

Матрицы, вкладыши, вставки щеки для отливок из медных сплавов |

ЗХЗМЗФ (ГОСТ 5950—73) |

Закалка на 43—47 НИСэ |

|

Стержни, рассекатели, литниковые втулки, выталкиватели для отливок из медных сплавов |

То же |

Закалка на 50—54 НИО, |

|

Колонки направляющие, втулки к колонкам, толкатели обратные, клниья, замкн, для отлнвок из любых сплавов |

У8, У10А (ГОСТ 1435—74) |

Закалка на 51—56 НИО, |

|

Обоймы вкладышей, плнты подкладные, втулки к ползунам, втулки стержней, рейки, валнкн зубчатые для отливок из любых сплавов |

40Х (ГОСТ 4543—71) |

Закалка с высоким отпуском на 29—34 ВДСэ |

|

Ползуны для отливок из любых сплавов |

То же |

Низкотемпературное цианирование на глубину 0,15—0,20 мм; 51— 56 НИС, на поверхности и 30—34 НИСЭ в сердцевине |

|

Плнты для пакетов пресс-форм для отлнвок из любых сплавов |

Сталь 35 (ГОСТ 1050—74) |

— |

Для увеличения поверхностной твердости одновременно с сохранением вязкой сердцевины применяют азотирование на глубину до 0,5 мм. Для этих же целей используют низкотемпературное цианирование, заключающееся в одновременном насыщении поверхностного слоя глубиной 0,15—0,20 мм азотом и углеродом. Процесс осуществляется в жидком цианизаторе или газовой среде в интервале температур 540—560 °С. Цианирование придает стали высокие твердость и сопротивление усталости, устойчивость против отпуска при высоких температурах, высокую износостой-

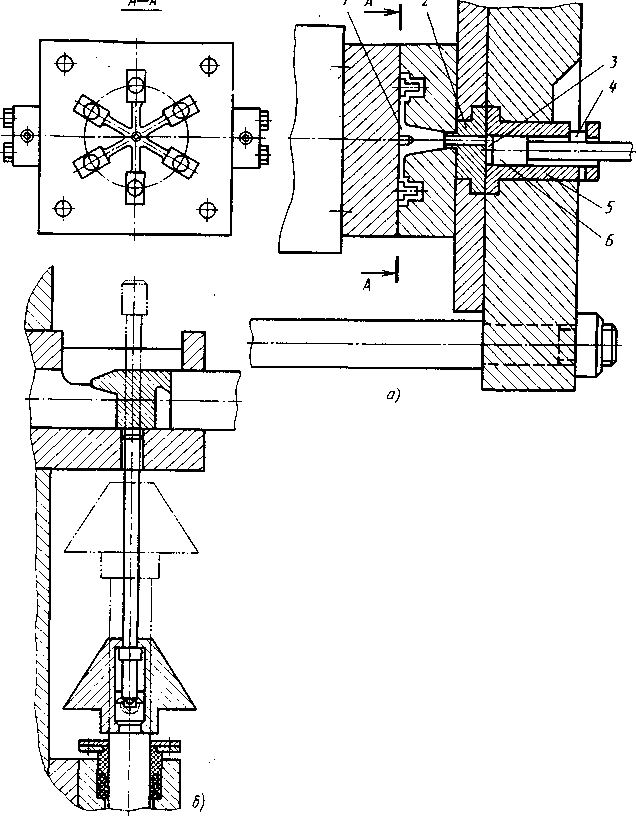

Рис. 4.15. Клиновве механизма для извлечения стержней

кость, малую смачиваемость расплавом и повышенную стойкость против эрозии.

В целях улучшения поверхностных свойств формообразующих деталей применяют оксидофосфатные и электролитические покрытия, а также подвергают их шлифованию для устранения трещин в самом начале их развития.

Детали механизмов пресс-форм. Возвратно-поступательное движение стержней, щек, а в некоторых случаях выталкивателей и контртолкателей осуществляется с помощью специальных механизмов — приводов, которые бывают ручными, полуавтоматическими и автоматическими. Эти механизмы являются сложной частью пресс-формы. Все подвижные элементы механизма работают в условиях повышенных нагрузок и температур.

Клиновые механизмы. Они предназначены для автоматического перемещения стержней, когда используется обратный ход подвижного стола запирающего механизма машины. Это позволяет совместить процесс удаления стержней с процессом раскрытия пресс-формы.

На рис. 4.15, а приведен простейший клиновой механизм с наклонным цилиндрическим клином-пальцем. По клину-пальцу 1 при раскрытии пресс-формы скользит ползун 2 вместе со стерж-

Рис. 4.16, Реечные механизмы для извлечения стержней

нем 6, который извлекается из отливки. Фиксация ползуна осуществляется замком 3. Угол а наклона клина-пальца 1 не должен превышать 25°. Длина рабочей части клина-пальца Ь зависит от максимального хода 5 ползуна:

Ь = З/эш а = [/ + (Зч-5)]/зш св,

где I — длина оформляющей части стержня, мм.

Длина направляющей части стержня 1г = I + (6-г-10) мм, длина ползуна /а = 5 + (2ч-3) В, здесь В — диаметр клина-пальца. Длину нерабочей части клина-пальца Ьг назначают исходя из конструктивных соображений. В целях предохранения от заедания ползун клинового механизма помещают в специальную гильзу 4. Втулка 5 служит для защиты трущихся частей ползуна от попадания жидкого металла. Механизм с цилиндрическими клиньями-пальцами позволяет извлекать стержни на длину хода не более 90 мм.

Клин-палец с замком используют для удаления стержней диаметром до 15 мм. Замковое устройство в виде конуса 7 выполняют на рабочей части клина-пальца в целях фиксации ползуна и стержня в период запрессовки (рис. 4.15, б).

В случае, когда необходимая длина хода стержня превышает 90 мм, а также когда нужно извлекать стержни больших поперечных размеров, применяют механизмы с клином-пальцем прямоугольного сечения. Такой механизм позволяет осуществлять двухступенчатое удаление боковых стержней за счет изменения угла наклона прямоугольного клина 9 (рис. 4.15, в).

Один конец клина находится в неподвижной полуформе, а другой при закрытии пресс-формы заходит в плиту 8 на подвижной полуформе. Это устраняет перекос клина при запрессовке металла.

4.2. Значениями Гдая рабочего зацепления, мм

|

Модуль эуба |

( |

т |

|

3 |

9,42 |

18,4 |

|

4 |

12,56 |

24,6 |

|

5 |

15,70 |

30,7 |

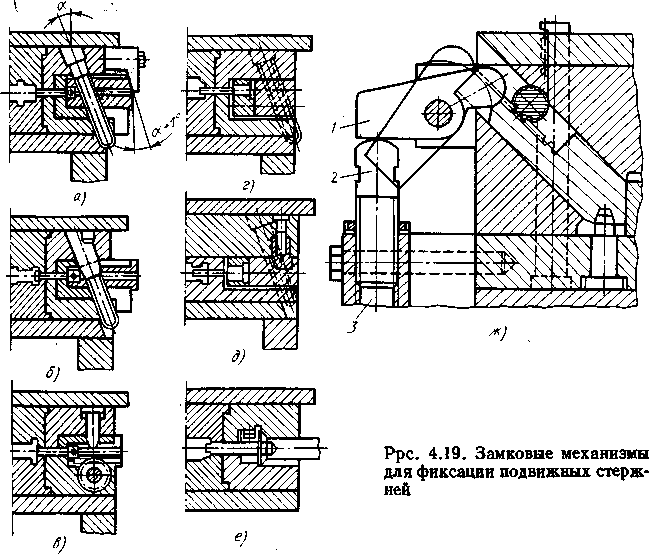

Центральное отверстие малого диаметра оформляется в отливке стержнем 14, проходящим через основной боковой стержень 13 большого диаметра. В основном ползуне 10 смонтирован стальной ролик 12. В процессе раскрытия пресс-формы ползун 11 выталкивает малый стержень 14 в результате контакта ролика 12 с участком клина 9, наклоненным под углом 15° к горизонтальной оси пресс-формы. Когда торец малого стержня 14 выйдет из отливки, начнется совместное вытягивание стержней 14 и 13 основным ползуном 10, скользящим по второму участку клина, который имеет наклон 25°. Недостатком этого механизма является сложность изготовления и надежного закрепления клииа в неподвижной части пресс-формы.

Реечные механизмы. Эти механизмы рекомендуется использовать при ходе стержня более 50 мм (рис. 4.16). При раскрытии пресс-формы рейка 3, закрепленная в неподвижной обойме, входит в зацепление с зубчатым валиком 5, который приводит в движение реечный ползун 6 вместе со стержнем 1 и закрепленным в ползуне штифтом 2 (рис. 4.16, а). Для фиксации положения стержня в оформляющей полости предусмотрен замок 4.

При монтаже пресс-формы необходимо следить за тем, чтобы ось впадины зубчатого валика была параллельна плоскости разъема. При несоблюдении этого правила может произойти поломка рейки. Кроме того, недостаток реечного механизма еще и в том, что усилие раскрытия воспринимается последним зубом: при больших усилиях, необходимых для извлечения стержней, это приводит к его быстрому износу или поломке.

. В реечном механизма применяют зубчатую передачу с модулем 3—4,5. При большем модуле увеличиваются размеры пресс-формы. Полный ход 5 ползуна, который должен на несколько миллиметров превышать длину / оформляющей части стержня, определяют по формуле Б = п1 + Т, где п — число шагов на рейке ползуна; I — шаг зубьев рейки, мм; Т — добавочное расстояние на выход и вход зубчатого валика в зацепление (табл. 4.2).

Длина ползуна Ь = Э + 21. Расстояние 1г от торца ползуна до оси зубчатого валика определяют по эмпирическому выражению /х == 5 + 1,25£), где Б —г диаметр отверстия для ползуна.

Рис. 4.17. Комбинированные механизмы для извлечения стержней

На рис. 4.16, б приведен реечный механизм извлечения трех стержней 9, расположенных под углом друг к другу в плоскости, параллельной плоскости разъема пресс-формы. Стержни извлекаются одновременно реечным ползуном 12, приводимым в движение зубчатым валиком 11, который вращается при раскрытии пресс-формы с помощью неподвижной рейки 10. В паз ползуна 12 входит ролик 7, закрепленный в ползуне 8, соединенном со стержнями 9. При движении ползуна 8 ролики 7 перемещаются вместе с ползуном 12 влево, одновременно ролик 7 перемещается в направлении, перпендикулярном ползуну 12 вдоль паза, двигая стержни под углом друг к другу.

Комбинированные механизмы. Очень часто для автоматического извлечения стержней применяют комбинированные реечноклиновые механизмы, которые не имеют недостатков, присущих клиновым и реечным механизмам.

На рис. 4.17, а показан комбинированный механизмов котором нагрузка в момент отрыва стержня воспринимается коротким клином-пальцем 4, закрепленным в неподвижной обойме 3 и входящим в наклонное отверстие реечного ползуна 5. Последний находится в зацеплении с зубчатым валиком 2, вступающим в зацепление с неподвижной рейкой 1 после отрыва стержня 6 от отливки. Рейка 1 укреплена в неподвижной обойме 3, а реечный ползун 5 вместе со стержнем 6 и валиком 2 расположены в подвижной полуформе.

При раскрытии пресс-формы клин-палец 4 перемещает ползун 5 на небольшое расстояние, обеспечивающее отрыв стержня 6 от отливки. Ползун 5 упирается в ограничитель, а клин-палец 4 выходит из наклонного отверстия в ползуне 5. При дальнейшем раскрытии пресс-формы рейка 1 вступает в зацепление с валиком 2, который перемещает ползун 5 вместе со стержнем 6 до полного его выхода из отливки. Рассматриваемый механизм предназначен для пресс-форм, в которых при извлечении больших боковых стержней (диаметром более 300 мм и с длиной оформляющей части более 50 мм) приходится преодолевать значительную силу сцепления стержня с отливкой.

Если стержни 3 расположены под углом друг к другу и к плоскости разъема пресс-формы, то они могут извлекаться одновременно одним ползуном 6 с цолудиском 7 (рис. 4.17, б). В полу-диске 7 закреплены ведущие пальцы 8, которые входят в отверстие ползунов 9. Ползун 6 служит, кроме того, для извлечения основного стержня 1, расположенного в плоскости, параллельной разъему пресс-формы.

Перемещение стержней осуществляется следующим образом. В первый момент после раскрытия пресс-формы клин-палец 2 отрывает все стержни от отливки, после чего неподвижная рейка 4 входит в зацепление с зубчатым валиком 5, который продолжает движение ползуна 6 одновременно с полудиском 7 и пальцами 8. В результате все стержни 3 извлекаются из оформляющей полости по наклонным плоскостям. При этом пальцы 8 не выходят из зацепления с ползунами 9.

Гидравлический привод стержней. Гидравлический привод представляет собой цилиндр двойного действия, установленный чаще всего на подвижной, а в некоторых случаях и на неподвижной полуформе. Цилиндр приводится в действие от золотника машины или специального распределительного устройства. В последнем случае движение стержней не связано с движением пресс-формы, они могут перемещаться в любой момент, а также и при закрытой пресс-форме, что является преимуществом этого привода. В большинстве конструкций современных машин предусмотрен гидравлический привод стержней и выталкивателей.

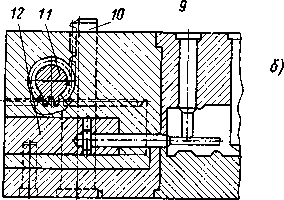

В гидроцилиндре 1 поршень 2, снабженный манжетами 3 и сальником 4 (рис. 4.18, а), двигаясь под давлением рабочей жидкости, вводит стержень 8 в рабочую зону пресс-формы. При переключении золотника (вручную или автоматически) поршень под давлением жидкости, поступающей в штуцер обратного хода, перемещается влево и выводит стержень 8 из отливки. Поршень гидроцилиндра заканчивается выступающим штоком 5, буртик которого соединяется с буртиком хвостовика стержня или ползуна муфтой 6. Разрезная муфта очень удобна в эксплуатации, так как позволяет легко разъединять стержень и поршень привода. Гидроцилиндр с помощью резьбы ввертывают в кронштейн 7, который, с свою очередь, болтами крепят к обойме пресс-формы.

Если при использовании гидроцилиндров нет надежных запирающих устройств, то возможен отход стержней под давлением

жидкого металла, что может вызвать нарушение размеров отливки и поломку пресс-формы. Этот недостаток исключается при установке шарнирно-рычажных гидравлических механизмов.

В шарнирно-рычажном гидравлическом механизме (рис. 4.18, б) для фиксации стержней в пресс-форме шток 9 гидроцилиндра 10 двойного действия соединен через регулировочный винт с тягой 17 и через ось 18 с шатуном 16, на другом конце которого посажены на одну ось шарниры 12 и 14. Шарниры соединены с прмощью опорной плиты 15 на пресс-форме. При опускании штока 9 шатун 16 движется вниз. Шарнир 12, жестко закрепленный в корпусе 13, совершает только вращательное движение, а шарнир 14 — вращательное и поступательное движения, перемещая ползун 11 вместе с закрепленным в нем стержнем. При крайнем нижнем положении шатуна 16 шарниры 12 и 14 встают в распор, что Обеспечивает жесткую фиксацию стержня в пресс-форме.

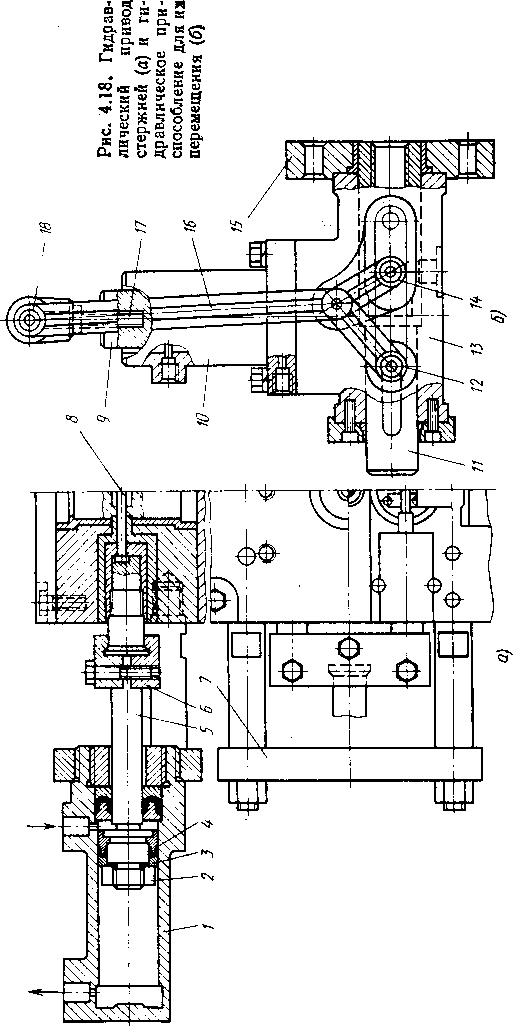

Замковые механизмы. Эти механизмы применяют для надежной фиксации подвижных стержней в рабочем положении во время заполнения- оформляющей полости металлом. В пресс-формах применяют несколько конструкций замковых механизмов.

На рис. 4.19, а показан замковый механизм, помещаемый снаружи и привернутый болтами к пресс-форме. Он имеет установочные штифты и крепится болтами с наружным шестигранником. Угол наклона замка на 1° больше угла ос наклона клина. Такие замковые механизмы применяют при малых усилиях вытягивания стержней.

Конический замковый механизм на клине-пальце (рис. 4.19, б) используют при близком расположении деталей и отсутствии места. Рекомендуемый угол наклона клина 12—15°. Конические замковые механизмы применяют в пресс-формах не очень больших размеров при малых усилиях по оси стержня.

Пальцевый замковый механизм (рис. 4.19, в) используют при наличии свободного места для его размещения в неподвижной обойме и ползуне в случае применения реечного механизма извлечения стержня. Пальцевые замки рекомендуется применять при небольших усилиях вытягивания.

Замковый механизм, выполненный как одно целое с неподвижной обоймой (рис. 4.19, г), применяют при симметричном расположении боковых стержней и ползунов больших размеров по обеим сторонам пресс-формы. Для уменьшения износа наклонных поверхностей таких замков их армируют стальной пластиной.

Врезной замковый механизм (рис. 4.19, д) следует использовать для длинных плоских ползунов при больших усилиях извлечения стержней. В гидравлическом приводе при больших усилиях вытягивания замковый механизм рекомендуется выполнять за одно целое с подвижной обоймой (рис. 4.19, е).

При реечной подаче стержня под углом к плоскости разъема используют клавишный замковый механизм (рис. 4.19, ж). Угол поворота замка 1 регулируется винтами 3 и перемещением упора 2.

Механизм для фиксации стержней при раскрытии пресс-формы. Одним из недостатков клиновых и реечных механизмов является то, что клин-палец и неподвижная рейка могут при раскрытии пресс-формы выходить из зацепления с ползунами. Для предотвращения поломки деталей механизмов и применяют различные фиксаторы ползунов в крайнем выдвинутом положении.

При движении ползуна вертикально вниз его фиксация осуществляется кронштейном или упорным винтом в подвижной обойме. Для закрепления ползуна в крайнем верхнем положении при раскрытии пресс-формы можно использовать пружинные фиксаторы (рис. 4.20, а). Эти фиксаторы состоят из элемента 1, имеющего сферический или конческий конец, входящий в отверстие ползуна, которые расположены друг от друга на расстоянии хода. Фиксатор поджимается пружиной 2, натяг которой регулируется пробкой 3.

Такие фиксаторы не всегда обеспечивают надежное удержание ползунов во время работы. Дело в том, что при выдвижении ползун приобретает определенную скорость. Для реечной передачи она равна скорости движения стола машины. При клиновой передаче скорость меньше и зависит от угла наклона клина. Чем больше масса и скорость ползуна, тем большую кинетическую энергию он получит после выхода из зацепления с рейкой или

Рис. 4.20. Механизмы для фиксации ползунов в раскрытой пресс-форме

с клином-пальцем. В результате ползун по инерции проскочит положение фиксации. Если при его обратном движении величина сжатия пружины окажется равной глубине утопания головки фиксатора, то ползун проскочит и упадет, повредив оформляющую часть стержня или вкладыша. Для устранения инерционного действия ползуна рекомендуется устанавливать внешние (рис. 4.20, б) или внутренние (рис. 4.20, в) пружицы, разжимающиеся при выдвижении ползуна. Фиксаторы такой конструкции можно использовать только для ползунов, имеющих небольшой ход.

Механизм для выталкивания отливок. Механизм выталкивания обеспечивает удаление отливки из полости пресс-формы непосредственно после ее формообразования. Существуют следующие виды выталкивания отливки из пресс-формы: выталкивание Непараллельно движению стола машины, выталкивание с помощью подвижной плиты, выталкивание через специальные приливы и выталкивание после предварительного отвода выталкивателей.

Механизм выталкивания отливки непараллельно движению стола машины применяют в том случае, если стержень (стержни) имеет поднутрения в направлении, перпендикулярном направлению движения пресс-формы. Такое выталкивание возможно при условии, что угол между направлением движения и направлением выталкивания составляет не более 20°. Для того чтобы уменьшить силу трения во время перемещения плит выталкивателей, в местах соприкосновения толкателей машины с прижимной плитой помещают ролики.

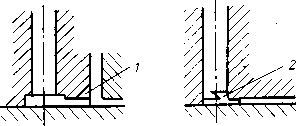

Механизм выталкивания с помощью выдвижной плиты широко применяют в многогнездных и одногнездных пресс-формах отливок с крупных стержней. Выталкивание отливок через приливы используют в том случае, когда нет возможности вытолкнуть отливку непосредственно выталкивателем или требования к ее поверхности не позволяют оставлять следы от выталкивателей. В этом случае делают специальные технологические приливы (рис. 4.21, а), которые соединены с отливкой перемычкой высотой не более 1,5 мм, укрепленной ребром жесткости 1. В других случаях в этом приливе делают поднутрения 2 (рис. 4.21, б). После выталкивания отливку сдвигают с поднутрения и удаляют.

а) 0/

Рнс. 4.21. Способ выталкивания

отливки через приливы

для снятия тонкостенных

Механизмы предварительного отвода плит выталкивателей применяют в тех случаях, когда боковые ползуны или стержни пересекаются с выталкивателями в момент закрытия пресс-формы. Используют три конструкции таких механизмов.

На рис. 4.22, а показан механизм предварительного отвода плит выталкивателей 11 серьгой 8 с роликом б. К неподвижной половине пресс-формы крепят болтами 3 и фиксируют штифтами 2 толкач 1 со скосом 30° на конце. В подкладной плите 12 делают окно, в котором монтируют серьгу 8. Один конец серьги находится в ушке на оси 9. На свободном конце серьги на оси 7 расположены один или два ролика б. Если серьга имеет два ролика, то один из них соприкасается с толкачом 1, а другой — с закаленной планкой 5, укрепленной на плите И. Наличие двух роликов объясняется тем, что во-первых, при работе они вращаются в различных направлениях, во-вторых, при большом ходе выталкивания один из них попадает в прорезь в скобе 4. В случае установки одного ролика он одновременно катится по толкачу 1 и планке 5. Механизм с одним роликом проще по конструкции, и имеет меньшие размеры. Для предохранения отжима толкача 1 на подкладной плите 12 крепят упорную скобу 4.

На пресс-форме устанавливают два таких механизма — один против другого (или по диагонали). Если механизм предварительного отвода выталкивателей предназначен для пресс-формы с клиновым механизмом извлечения стержней, то его следует применять в том случае, когда расстояние Нг между стержнем и выталкивателем определяется неравенством Нг < lx ctg а, где 1Х —-длина отрезка стержня, на котором он может столкнуться с вы-

Рис. 4.22. Механизмы для предварительного отвода плит выталкивателей

талкивателем; ос — угол наклона клина-пальца.

При использовании для извлечения стержня реечного механизма (рис. 4.22, б) величину #1 определяют из условия Нг< 1х + Я„ где Н8 — холостой ход неподвижной рейки в начале раскрытия пресс-формы.

Если Нг 1Х ^ а и Н\ ^ 1Х + Я3, то форму можно изготовлять без механизма предварительного отвода выталкивателей. Расстояние между осями серьги и ролика выбирают исходя из конструктивных соображений. Угол Р наклона оси серьги к подкладной плите должен быть не более

45°, расстояние вылета ролика х — не более 4 мм, а ход Нг

плиты выталкивателя должен быть на 2—5 мм больше, чем необходимо для выталкивания. Описанный механизм прост в изготовлении и надежен в работе.

Механизм предварительного отвода плит выталкивателей с помощью ползуна работает следующим образом (рис. 4.22, в). В неподвижной части пресс-формы установлен толкач 13 со скосом 45° на конце. Длина толкача на 2—8 мм меньше длины всей пресс-формы. В подкладной плите 18 закреплен замок 15 со скосом 45° на конце. Толкач и замок фиксируются шпонками. В гнезде плиты 16 выталкивателей установлен ползун 14 со скосом 45° с двух сторон. В плитах имеются отверстия, соответствующие диаметрам толкача и замка. При закрытии пресс-формы толкач 13 упирается скосом в ползун 14, скользящий по замку 15 и отводит плиту 16 на величину полного хода выталкивателей. При этом боковой стержень входит в полость пресс-формы, не сталкиваясь с выталкивателем. При дальнейшем закрытии пресс-формы плита 16 вместе с прижимной плитой доходит до плиты 17 основания, а ползун 14, соскользнув с замка 15, отодвигается толкачом в сторону. При раскрытии пресс-формы толкач 13, скользя по ползуну 14, заставляет его упираться скосом в замок 15, что исключает возможность перемещения плиты 16. Происходит задержка выталкивания до раскрытия пресс-формы, пока стержень не выйдет из опасной зоны. После этого толкач 13 освобождает ползун 14. Под действием скоса замка 15 он отодвигается в сторону толкача и скользит по нему, а плита 16 вместе с выталкивателями удаляет отливку.

Механизм отвода выталкивателей ползуном рекомендуется использовать при ходе выталкивания до 50 мм. Его изготовляют из нормализованных деталей. Этот механизм можно применять для пресс-форм с клиновыми и реечными механизмами извлечения стержней. При большом ходе выталкивания увеличивается длина толкача, а в результате и размеры пресс-формы, поэтому в указанном случае следует применять механизмы предварительного отвода выталкивателей серьгой с роликом.

Описанные выше и другие механизмы использованы и в некоторых новых конструкциях пресс-форм. По данным В. М. Кай-нова и др., хорошие результаты получены при внедрении пресс-форм для кронштейнов и крышек из магниевых сплавов. Пресс-формы снабжены гидравлическим приводом стержней с дифференциальной схемой включения. Для удобства обслуживания и повышения стабильности работы подвижный стержень не имеет Т-образных направляющих и закрепляется на штоке стержнеизвле-кателя быстросъемной муфтой. Это позволяет в случае попадания металла под подвижный стержень быстро снять его и удалить металл без демонтажа пресс-формы с машины. Для предотвращения отжима подвижного стержня в момент запрессовки пресс-форма имеет клиновой замок с регулируемым запорным клином (рис. 4.23, а). Запорный клин 3 прямоугольного сечения проходит через матрицу 2 и запирает подвижный стержень 1 рабочей плоскостью, имеющей уклон 15°. У запорного клина 3 имеется резьбовой хвостовик, на который навинчивается гайка 4. В матрице 2 имеется паз глубиной, равной высоте гайки. Конфигурация паза обеспечивает свободный доступ и поворот гаечного ключа на 90°.